English

English 简体中文

简体中文  Español

Español  Português

Português  русский

русский  Français

Français  日本語

日本語  Deutsch

Deutsch  tiếng Việt

tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ภาษาไทย

ภาษาไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  magyar

magyar  Malay

Malay  বাংলা ভাষার

বাংলা ভাষার  Dansk

Dansk  Suomi

Suomi  हिन्दी

हिन्दी  Pilipino

Pilipino  Türkçe

Türkçe  Gaeilge

Gaeilge  العربية

العربية  Indonesia

Indonesia  Norsk

Norsk  تمل

تمل  český

český  ελληνικά

ελληνικά  український

український  Javanese

Javanese  فارسی

فارسی  தமிழ்

தமிழ்  తెలుగు

తెలుగు  नेपाली

नेपाली  Burmese

Burmese  български

български  ລາວ

ລາວ  Latine

Latine  Қазақша

Қазақша  Euskal

Euskal  Azərbaycan

Azərbaycan  Slovenský jazyk

Slovenský jazyk  Македонски

Македонски  Lietuvos

Lietuvos  Eesti Keel

Eesti Keel  Română

Română  Slovenski

Slovenski  मराठी

मराठी

Arten von Kunststoffrohren mit großem Durchmesser für die Offshore-Technik

2021-08-20

Ningbo Fangli Technology Co., Ltd. ist ein Hersteller mit fast 30 Jahren Erfahrung in der Ausrüstung von Extruder-Produktionslinien. Wir verfügen über umfangreiche Erfahrung in der Herstellung von Geräten und können Ihnen professionelle technische Beratung und Vorschläge zur Gerätebeschaffung bieten.

Nach jahrzehntelanger Forschung gibt es zwei Arten von Kunststoffrohren mit großem Durchmesser für die globale Meerestechnik: sgerades extrudiertes Vollwandrohr und spiralförmig gewickeltes Wandrohr.

1. LGerades extrudiertes Vollwandrohr mit großem Durchmesser

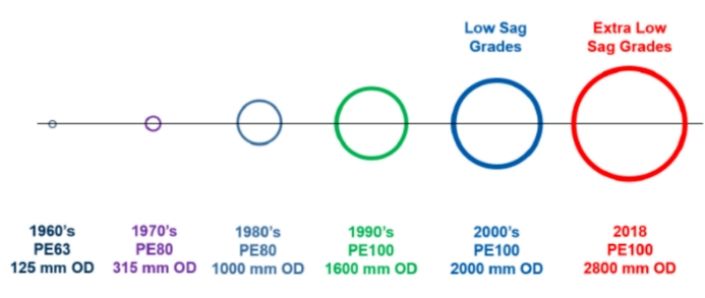

Thermoplastische Rohre beginnen mit direkt extrudierten Vollwandrohren. Der Prozess besteht darin, den Kunststoff zu schmelzen, ihn aus einer ringförmigen Düse zu extrudieren und ihn dann zum Formen abzukühlen. Im Bereich kleiner und mittlerer Durchmesser verwenden die meisten Kunststoffrohre gerade extrudierte Vollwandrohre. Das Problem der Extrusion dickwandiger Rohre mit großem Durchmesser wurde jedoch in der Anfangsphase nicht gelöst. Der Grund dafür ist, dass die geschmolzene dicke Wand, die aus dem Düsenkopf des dickwandigen Rohrs mit großem Durchmesser extrudiert wird, vor dem Abkühlen und Formen unter der Schwerkraft „durchzuhängen“ scheint, d Sehr dünne Wand oben und dicke Wand unten. Daher können mit der Direktextrusionsmethode in der Anfangsphase nur dünnwandige Kunststoffrohre mit großem Durchmesser hergestellt werden. Die Anwendung ist auf dünnwandige Rohre wie „Meereswasser-Einlass- und Entwässerungsrohre“, „Meeresentwässerungsrohre“ und Reparaturauskleidungen beschränkt und kann nicht auf Druckrohre angewendet werden, die ein geringes Wanddicken- und Durchmesserverhältnis (SDR) erfordern. In diesem Jahrhundert hat die Welt viel Forschung betrieben undeForschung zur Entwicklung und Produktion von dickwandigen Kunststoffrohren mit großem Durchmesser. Einerseits entwickeln Rohstoffunternehmen weiterhin Spezialharze für Rohre mit besseren umfassenden mechanischen Eigenschaften und Durchhangfestigkeit. Das Harz für Rohre aus Polyethylen hoher Dichte wurde verbessertSPORT63 bis PE80, PE100,SPORT100-RCund dann zu „Anti Sag PE100“ (LS) „Super Anti Sag PE100“ (XLS). Die Molekulargewichtsverteilung des Antisag-Harzes kann angepasst werden, um die Viskosität bei niedriger Scherrate zu erhöhen. Die andere besteht darin, den Rohrextrusionsprozess und die Ausrüstung zu verbessern, wie z. B. die Erneuerung des Kühlprozesses nach der Rohrextrusion (Verstärkung der Innenkühlung usw.) und die schrittweise Vergrößerung des Wandstärkenbereichs von Kunststoffrohren mit großem Durchmesser in den letzten Jahren.

Der mechanische Aufbau von geraden extrudierten Vollwandrohren mit großem Durchmesser ist einfach. Es hat seine einzigartigen Vorteile fürMarineMaschinenbau. Erstens ist es flexibel. Zweitens ist es möglich, kontinuierlich 100 Meter lange extralange Rohre (XXL) herzustellen und auf der Wasseroberfläche schwimmend zur Baustelle zu transportieren. Eine der Einschränkungen von Direktextrusions-Vollwandrohren mit großem Durchmesser besteht darin, dass eine große Wandstärke erforderlich ist, um eine hohe Steifigkeit zu erreichen. Sie gilt nur für Niederdruck- oder drucklose Rohrleitungen, die eine hohe Ringsteifigkeit erfordern. Zweitens ist eine riesige und teure Produktionslinie erforderlich, und für unterschiedliche Spezifikationen sind unterschiedliche Zubehörteile erforderlich. Daher konzentriert es sich auf wenige große Kunststoffrohrunternehmen.

Derzeit ist die Pipelife-Gruppe das führende Unternehmen im Bereich direkt extrudierter Vollwandrohre mit großem Durchmesser für den Schiffsbau. Das Unternehmen errichtete Ende des letzten Jahrhunderts eine Anlage an der Küste von Stathelle in Norwegen und schloss 2004 zu Beginn dieses Jahrhunderts das berühmte Montpellier-Meeresentladungsprojekt ab. Laut Statistik hat Pipelife von 2006 bis 2015 in Europa, Afrika und Asien 48 Projekte im Kunststoffrohrbau mit großem Durchmesser in 27 Ländern Südamerikas abgeschlossen. In den letzten Jahren ist die AGRU-Gruppe aktiv an der Entwicklung von Kunststoff-Vollwandrohren mit großem Durchmesser beteiligt. Die Produktionsanlage für XXL-Rohre wird in den USA neu gebaut. In den letzten Jahren haben mehrere Unternehmen herausragende Erfolge bei der Entwicklung von Direktextrusions-Vollwandrohren mit großem Durchmesser erzielt, beispielsweise UPI (Union Pipes Industry) in den Vereinigten Arabischen Emiraten.Firat in der Türkei, IPEX-Pipelines in Australien usw.

2. spiralförmig gewickeltes Wandrohr

Bei Wandrohren mit Spiralwickelstruktur handelt es sich um einen Prozess der Rohrbildung durch Wickeln und gegenseitiges Verschmelzen von schmelzextrudierten Kunststoffprofilen entlang der Spirallinie. Der Zweck besteht darin, die Schwierigkeiten und Einschränkungen der Direktextrusion von Rohren mit großem Durchmesser zu vermeiden. Kunststoffrohre mit großem Durchmesser können mit kleineren Extrudern und unterstützender Ausrüstung hergestellt werden, und es können unterschiedliche Strukturwände geformt werden, um unterschiedliche Festigkeits- und Steifigkeitsanforderungen zu erfüllen.

Nach Jahrzehnten der Erforschung und des Wettbewerbs sind zwei Arten von Spiralwandrohren weit verbreitet. Gemäß den chinesischen nationalen Standards wird es in Strukturwandrohre vom Typ A und Strukturwandrohre vom Typ B unterteilt. Spiralförmig gewickelte Rohre vom Typ A werden in China üblicherweise als „doppelt flache Hohlwandrohre“ bezeichnet, und spiralförmig gewickelte Rohre vom Typ B werden in China allgemein als „Clara-Rohre“ bezeichnet. In diesem Artikel werden sie als „Doppelflachhohlwandrohr“ und „Strukturwandrohr vom Typ B“ bezeichnet.

A.Doppeltes flaches Hohlwandrohr

Das doppelt flache Hohlwandrohr wurde in den 1980er Jahren von Uponor Infra (KWH wurde eingegliedert) in Finnland entwickelt und heißt Weholite. Der grundlegende Prozess besteht darin, ein rechteckiges Hohlrohr mit einem Extruder zu extrudieren, es dann auf eine Gruppe zylindrischer Rollenwellen zu wickeln, wenn es flexibel und halbgeschmolzen bleibt, geschmolzenen Kunststoff zwischen benachbarten rechteckigen Hohlrohren zu pressen, um eine perfekte Verschmelzung miteinander zu erreichen, und Bilden Sie ein strukturelles Wandrohr mit geraden Wänden in der Mitte der Innen- und Außenebene. Das aufgewickelte Rohr wird kontinuierlich herausgedrückt. Die Innen- und Außenflächen des doppelt flachen Hohlwandrohrs sind glatte zylindrische Flächen, und der Längsabschnitt ist eine durchgehende Hohlstruktur, die von gleichmäßig beabstandeten vertikalen Wänden getragen wird.

Die Vorteile von Doppelflachhohlwandrohren sind:

- LKunststoffrohre mit großem Durchmesser können mit relativ leichter und wirtschaftlicher Ausrüstung hergestellt werden und können eine hohe Ringsteifigkeit erreichen. Es eignet sich für Entwässerungsleitungen ohne oder mit niedrigem Druck.

- TDie Länge eines einzelnen Abschnitts eines kontinuierlich geformten Rohrs kann mehr als zehn Meter erreichen (das Wandrohr mit B-Typ-Wicklungsstruktur ist durch die Länge der Kerndüse begrenzt, normalerweise fast 6 Meter pro Abschnitt), was zur Reduzierung beiträgt Kosten für den Anschluss des Rohrabschnitts.

Die Nachteile von Doppelflachhohlwandrohren sind:

- TDie Hohlwandstruktur, die durch die Fusion eines einschichtigen rechteckigen Hohlrohrs entsteht, kann den Innendruck des Rohrs nur begrenzt aushalten und ist daher nicht für Wassertransportleitungen mit hohem Druck geeignet.

- BDa das Ende des Rohrs keine feste Wand darstellt, ist Stumpfschmelzschweißen nicht zulässig und die zylindrische Oberfläche ist nicht regelmäßig, eine Muffenverbindung ist nicht zulässig. Die zuverlässigere Verbindungsmethode ist das Schmelzschweißen an der Verbindungsstelle mit einem tragbaren Extruder.

Jetzt Uponor Infra und die Unternehmen, die seine Technologielizenzen erhalten haben (angeblich gibt es weltweit mehr als zehn). Fast 40 Produktionslinien bilden eine Austausch- und Kooperationsgemeinschaft, und einige internationale Unternehmen entwickeln unabhängig voneinander ähnliche Produktionsprozesse.

In den 40 Jahren seit seiner Entwicklung hat sich das Doppelflachhohlwandrohr im harten Wettbewerb weiterentwickelt und seine einzigartigen Vorteile unter Beweis gestellt. In den letzten Jahren gab es viele erfolgreiche Fälle im Marine Engineering, wie z:

- Im Jahr 2009 wurde die Wasseraufnahme und -entsorgung vonCAnfrageGOlfe-Kraftwerk in Frankreich genommenDN2,200mm SN4 210m Entwässerung DN2,400 840 m

- Im Jahr 2017 das KühlsystemDN/AUSWEIS2,700mm 2,025m von NghiSAnRRaffinerie-Petrochemieprojekt in Vietnam

- IIm Jahr 2020 erfolgt die Verlegung von DN 3,Für das tiefste unterirdische Rohrnetz der Welt wurde ein 880 m langer HDPE-Doppeldurchlass mit 12 strukturellen Wandplattenkästen verwendet

B.Strukturwandrohr

Das Strukturwandrohr vom Typ B ist ein Polyolefin-Strukturwandrohr, das durch Wickeln und Schmelzen hergestellt wird und in den 1980er Jahren von der Firma Krah in Deutschland initiiert wurde. Der grundlegende Prozess besteht darin, mehrschichtige heißschmelzende Polyolefinbänder und -profile spiralförmig auf den vorgewärmten Metallkernzylinder zu wickeln, um ein strukturelles Wandrohr zu bilden. Normalerweise wird die Innenwand mit mehreren Lagen Klebeband umwickelt, um eine feste Wandschicht zu bilden und die erforderliche Festigkeit zu erreichen. Anschließend wird entsprechend den Anforderungen an die Steifigkeit des Rohrrings das heißschmelzende Polyolefin-Rundrohrmaterial außen aufgewickelt, um die äußere Wandschicht der Rundrippenstruktur zu bilden. Die Verbindungsmuffe wird durch Wickelschweißen und Bearbeiten an beiden Enden des Rohrs hergestellt (die Muffe ist mit elektrischem Heizdraht eingebettet), wodurch die Muffenverbindung der elektrischen Fusion realisiert werden kann.

Mit diesem Verfahren können Rohre mit großem Durchmesser und einem breiten Spektrum an Spezifikationen und Leistungen (Innendruckfestigkeit und Außendrucksteifigkeit) mit relativ wirtschaftlicher Ausrüstung hergestellt werden. Derzeit sollen das Unternehmen Krah und die Unternehmen, die seine Technologielizenz erhalten haben, eine Austausch- und Kooperationsgemeinschaft mit mehr als 50 Unternehmen auf der ganzen Welt gebildet haben, und einige internationale Unternehmen entwickeln unabhängig voneinander ähnliche Produktionsprozesse.

Die Vorteile von Strukturwandrohren vom Typ B sind:

Eine Reihe von Geräten, die auf kontinuierlicher Schmelzextrusion und Wicklungsfusion basieren, sind mit Kernfässern und Hilfseinrichtungen mit unterschiedlichen Durchmessern ausgestattet, mit denen verschiedene Rohre mit unterschiedlichen Innendurchmessern, unterschiedlichen Innenwandstärken (unterschiedliche Innendruckfestigkeitsstärken) und unterschiedlichen äußeren kreisförmigen Rippen hergestellt werden können Strukturen (unterschiedliche äußere Druckwiderstandssteifigkeit). Daher kann die Druckübertragungsrohrleitung mit Anforderungen an die Innendruckfestigkeit hergestellt werden, und die Ableitungsrohrleitung ohne oder mit geringen Anforderungen an die Innendruckfestigkeit und unterschiedlichen Anforderungen an die Steifigkeit der Außendruckfestigkeit kann ebenfalls hergestellt werden. Es können auch sehr dicke Rohrrohlinge zum Schneiden von Rohrverbindungsstücken wie Flanschen hergestellt werden. Für Produktionsunternehmen ist es von Vorteil, mit geringen Ausrüstungsinvestitionen ein breites Spektrum an Marktanforderungen zu erfüllen.

Es werden alle Polyolefin-Kunststoffe mit Korrosionsbeständigkeit, Schlagfestigkeit, Verschleißfestigkeit, leichter Verschmelzung und geringem spezifischem Gewicht verwendet. Es eignet sich besonders für den Meeresbau: Es kann auf der Meeresoberfläche schwimmen oder auf dem Meeresboden versinken und unter Wasser hängen, indem Betongewicht hinzugefügt oder Mörtel in die Aushöhlung der Strukturwand gegossen wird.

Der Muffenanschluss der Elektroschweißung ist bequemer (insbesondere bei Rohren mit großem Durchmesser, die am Boden des Grabens verlegt werden). Auch bei dicken Innenmassivwänden ist Stumpfschmelzschweißen möglich.

Flexibles Strukturdesign: Große Durchmesser lassen sich leicht erreichen. Derzeit erreicht der maximale Durchmesser 4000 mm, was weltweit den größten Anteil an Kunststoffrohren über 2000 mm darstellt; Es ist einfach, Rohre mit großer Wandstärke herzustellen, und es gibt eigentlich keine Einschränkungen hinsichtlich der Rohrwand; Es lässt sich auch leicht mit einer großen Ringsteifigkeit erreichen und kann in mehrschichtige Strukturwände gewickelt und geschweißt werden.

Die Nachteile von Strukturwandrohren vom Typ B sind:

Die Herstellung ist nur abschnittsweise möglich, was durch die Länge des Kernrohres begrenzt ist. Jeder Abschnitt ist normalerweise 6 Meter lang, sodass der Arbeitsaufwand für die Verbindung hoch ist.

Krah, der Gründer von B-Typ-Strukturwandrohren, hat sich einerseits ständig mit Forschung, Entwicklung und Neuentwicklung beschäftigt und andererseits auf die Marktentwicklung und Zusammenarbeit geachtet. Nach Jahren der Forschung und Entwicklung wurde beispielsweise glasfaserverstärktes Polyethylenmaterial eingeführt, und das entwickelte Kurzglasfaser-Polyethylenmaterial PE-GF hat nachweislich eine Nennfestigkeit von Mrs = 18 MPa (das 1,8-fache von PE100) und wurde in die ASTM aufgenommen und DIN-Normen.

Krah hat viel zur Entwicklung der Anwendung der Meerestechnik beigetragen. Einerseits hat er technische Forschungen durchgeführt und Monographien und Austausche veröffentlicht. Andererseits hat er ständig Beispiele für den erfolgreichen Einsatz von Kunststoffrohren mit großem Durchmesser in der Schiffstechnik in verschiedenen Ländern veröffentlicht und vorgestellt.Wie zum Beispiel:

- Produktionsunternehmen für das Meeresentladungsprojekt von Lima in Peru im Jahr 2013; Spanien-Stromabnahmevertrag und Krah-Vertrag

- Im Jahr 2014 wurde das Meerwasser in den Vereinigten Arabischen Emiraten in 2000 mm (36 km) und 3000 mm (22 km) PP-B HM-Produktionsunternehmen eingeleitet:UPI-2015 Stockholmer Hafenentlastung in Schweden: DN 3400, Gesamtwandstärke 180 mm 135 m Produktionsunternehmen Deutschland Hengze Co., Ltd.

- Wasseraufnahmeprojekt 2018 in Argentinien: das weltweit größte Kunststoffrohr mit praktischem Durchmesser DN 3600 10 bar SD R17, Wandstärke 220 mm. Produktionsunternehmen: Cara America Lateinamerika